В 1940-х главным инструментом инженеров Scania при разработке новых продуктов была чертежная доска. Их коллеги в наши дни с легкостью могут тестировать прототипы и новые решения с помощью инновационной технологии 3D-печати.

За стеклом устройства, до странности напоминающего миниатюрную печь для пиццы, двигается вперед и назад над плоской поверхностью печатающая головка, распределяя по платформе тонкими равномерными слоями порошковый пластик. После каждого нанесенного слоя в работу вступает лазер, спекающий частицы друг с другом.

За стеклом устройства, до странности напоминающего миниатюрную печь для пиццы, двигается вперед и назад над плоской поверхностью печатающая головка, распределяя по платформе тонкими равномерными слоями порошковый пластик. После каждого нанесенного слоя в работу вступает лазер, спекающий частицы друг с другом.

Мы находимся в подвале под подразделением исследование и разработок Scania, где неустанно трудятся два огромных «принтера», создающие трехмерные модели и прототипы, которые разработчики Scania используют в своих исследовательских проектах. Эта технология носит название «аддитивное производство». В ней применяется промышленный аналог 3D-принтеров, которые уже можно найти на полках магазинов бытовой техники.

В 1940-х годах все было совсем иначе. Тогда инженеры-разработчики Scania стояли, склонившись над кульманами — основным орудием, использовавшимся при проектировании новой продукции. «Можно с уверенностью заявить, что в новом экземпляре Scania Vabis все продумано до мелочей. Каждая деталь тщательно проработана, даже испытана на чертежной доске», — так описывала процесс разработки кинохроника Scania 1940-х годов.

Новые возможности «апробации продукта» появились в результате компьютерной революции 1980-х. Теперь при создании чертежей, разработке продуктов проектировании в трехмерном пространстве инженеры Scania стали пользоваться программными средствами автоматизированного проектирования (САПР).

Новые возможности «апробации продукта» появились в результате компьютерной революции 1980-х. Теперь при создании чертежей, разработке продуктов проектировании в трехмерном пространстве инженеры Scania стали пользоваться программными средствами автоматизированного проектирования (САПР).

С 1980-х инструменты САПР претерпели множество изменений, но и по сей день они являются основой в инновационной деятельности компании. Однако сегодня инженеры Scania получили новое ценное дополнение к набору существующих компьютерных технологий: 3D-печать.

Аддитивная технология известна уже 20 лет, но только сейчас этот метод по-настоящему начинает активно внедряться в производство. Так, Scania постоянно расширяет применение трехмерной печати как для получения пластиковых частей и узлов, так и для прототипирования целых двигателей и компонентов кабин.

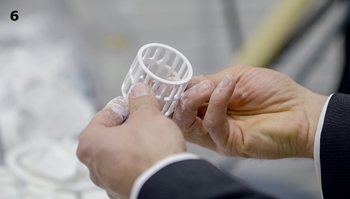

Комментирует Никлас Линд (Niklas Lind), руководитель механической мастерской Scania: «Для нас является огромным преимуществом тот факт, что теперь создание прототипов, которые можно взять в руки, рассмотреть и изучить, происходит намного легче, чем когда-либо раньше. Мы используем эти модели при функциональном тестировании, при испытаниях в аэродинамической трубе, а также для пробного монтажа новых компонентов в существующие части. А иногда нам необходимо просто в живую посмотреть, как выглядит тот или иной элемент».

Следующим технологическим прорывом после изготовления 3D-моделей из пластика будет создание их в металле, а затем серийное производство настоящих металлических деталей.

Следующим технологическим прорывом после изготовления 3D-моделей из пластика будет создание их в металле, а затем серийное производство настоящих металлических деталей.

«Мы уже получили несколько отпечатков из алюминия и нержавеющей стали. Однако мы еще не в состоянии изготовлять крупные элементы, которые можно будет использовать в производстве. Тем не менее, металлические модели — это еще один шаг на пути к возможностям распечатывать настоящие детали. Трехмерная печать металлом рассматривается как одна из наиболее перспективных технологий», — говорит Линд.

В качестве метода аддитивного производства Scania использует технологию селективного лазерного спекания (Selective Laser Sintering). Технология предполагает использование специализированного ПО для формирования 3D-модели за счет последовательного нанесения слоев толщиной от 0,12 до 0,15 мм каждый.

Изготовление одной партии деталей высотой 500 мм, состоящей из нескольких одновременно распечатываемых прототипов, занимает 30-40 часов.

С помощью специального ПО строится 3D-модель из слоев толщиной 0,12-0,15 мм.

С помощью специального ПО строится 3D-модель из слоев толщиной 0,12-0,15 мм.